Метод переменного перепада давления — один из наиболее распространённых способов измерения расхода жидкостей, газов и паров в промышленных трубопроводах. Его основа — использование сужающих устройств (СУ), создающих локальное сопротивление потоку и тем самым формирующих измеримый перепад давления.

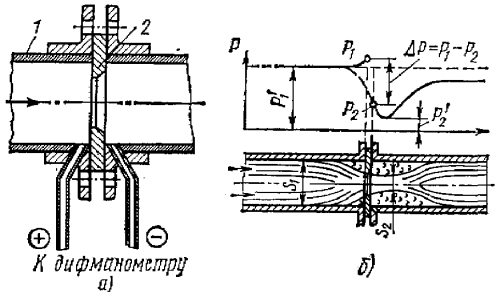

а — диафрагма; 1 — трубопровод, 2 — сужающее устройство (диафрагма);

б — распределение давления у сужающего устройства: P₁′ — давление в сечении S₁; P₁ — давление перед диафрагмой, P₂′ — давление в сечении S₂; P₂ — давление после диафрагмы; ΔP — перепад давления на диафрагме

Физический принцип

При прохождении потока через сужение:

- скорость потока возрастает (согласно закону сохранения массы);

- статическое давление падает (по уравнению Бернулли);

- разность давлений до и после сужения (перепад давления) пропорциональна квадрату расхода.

Таким образом, измеряя перепад давления, можно рассчитать расход среды.

Основные элементы системы измерения

- Сужающее устройство (СУ) — первичный преобразователь:

- диафрагма;

- сопло;

- труба Вентури и др.

- Датчики давления — измеряют давление до и после СУ.

- Дифференциальный манометр — фиксирует перепад давления.

- Вычислитель расхода — обрабатывает сигнал и рассчитывает расход.

Основные расчётные формулы

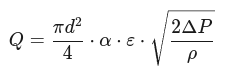

1. Объёмный расход (при рабочих условиях)

где:

- — объёмный расход, м³/с;

- — диаметр отверстия СУ, м;

- — коэффициент расхода (зависит от типа СУ и числа Рейнольдса);

- — коэффициент расширения (для газов и паров);

- — перепад давления на СУ, Па;

- — плотность среды при рабочих условиях, кг/м³.

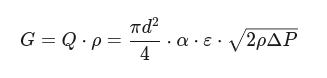

2. Массовый расход

где:

- — массовый расход, кг/с;

- остальные обозначения — как выше.

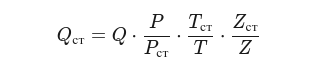

3. Приведённый объёмный расход (при стандартных условиях)

Для газов часто требуется пересчёт к стандартным условиям (обычно 20 °C и 1 атм):

где:

- — объёмный расход при стандартных условиях, м³/ч;

- , — давление и температура при рабочих условиях;

- , — стандартные давление и температура;

- , — коэффициенты сжимаемости при рабочих и стандартных условиях.

Коэффициенты и поправки

- Коэффициент расхода ()

Учитывает:- потери на трение;

- форму СУ;

- число Рейнольдса потока.

Определяется экспериментально и нормируется в стандартах (например, ГОСТ 8.586).

- Коэффициент расширения ()

Корректирует влияние сжимаемости газа. Для жидкостей . Для газов зависит от:- отношения давлений;

- показателя адиабаты;

- конструкции СУ.

- Поправка на температуру и давление

Необходима для точного расчёта плотности и коэффициента сжимаемости .

Преимущества метода

- Универсальность — подходит для жидкостей, газов, паров.

- Надёжность — СУ не имеют движущихся частей.

- Стандартизация — методики расчёта нормированы (ГОСТ, ISO).

- Простота обслуживания — СУ легко заменять и поверять.

Ограничения и погрешности

- Зависимость от числа Рейнольдса — точность падает при малых расходах.

- Чувствительность к состоянию СУ — износ или загрязнение меняют .

- Требования к прямолинейным участкам — необходимы прямые отрезки трубы до и после СУ для стабилизации потока.

- Погрешность — обычно 1–3 % при соблюдении условий монтажа.

Практические рекомендации

- Выбор СУ

- для чистых сред — диафрагма;

- для абразивных сред — сопло или труба Вентури;

- для малых расходов — специальные СУ с низким .

- Монтаж

- обеспечить требуемые длины прямых участков (обычно 10–20 диаметров трубы до СУ и 5–10 после);

- исключить перекосы и деформации трубопровода;

- установить датчики давления в правильных точках.

- Эксплуатация

- регулярно проверять состояние СУ;

- контролировать герметичность импульсных линий;

- проводить периодическую поверку.

Заключение

Метод переменного перепада давления остаётся одним из базовых в промышленной метрологии благодаря сочетанию простоты, надёжности и достаточной точности. Ключевое условие его эффективной работы — строгое соблюдение требований к монтажу, калибровке и эксплуатации, а также корректный учёт физико‑химических свойств измеряемой среды.